随着全球能源结构的转型和新能源技术的不断进步,储能市场逐渐成为能源领域的一个重要分支。储能技术,尤其是电池储能技术,因其在调节能源供需、提高能源利用效率、促进可再生能源的广泛应用等方面的重要作用而受到广泛关注。

不过,尽管储能市场前景广阔,但行业发展仍面临一些痛点和挑战。例如,储能电池PACK生产线在生产过程中容易出现搬运效率低、安全隐患大、NG产品处理效率低下等问题,成为企业实现生产力释放的主要障碍。在此背景下,提高生产效率、确保产品质量与安全、优化生产管理成为储能企业持续发展的关键。

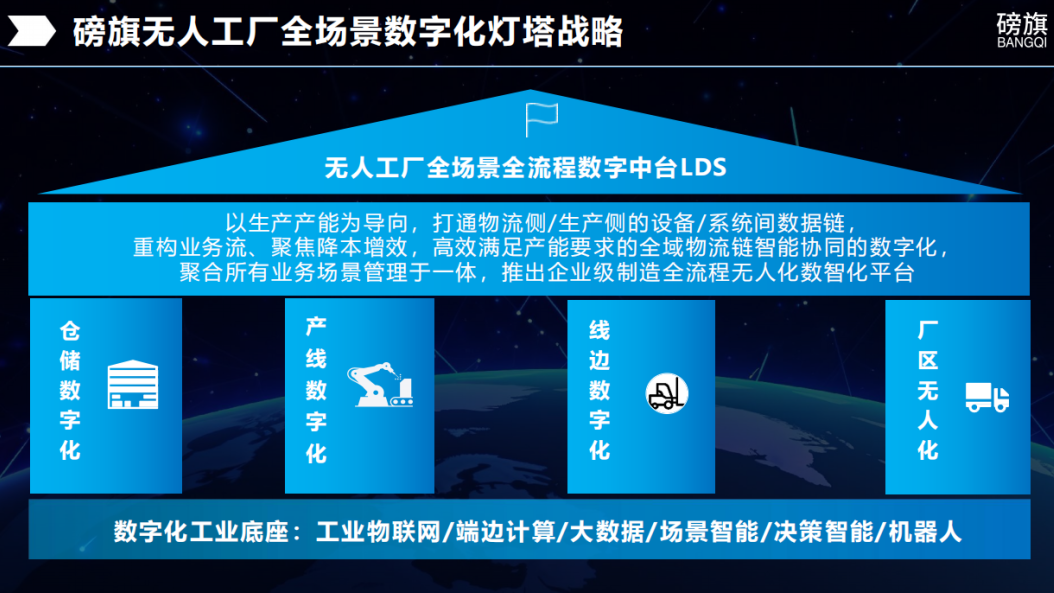

作为在智能制造数字化与智能化领域深耕多年的企业,磅旗科技凭借以AI大模型为核心的LDS数字化工业底座、机器人调度系统ADS和在锂电产业的深厚技术积淀,以独到的业务特点和竞争优势,推出了储能行业数字化解决方案,为储能电池PACK生产线提供了高效、安全、可靠的数字化无人化解决方案,为储能企业客户实现全产业链生产的多维升级。

案例分享

助力储能电池PACK生产线数字化升级

客户概况

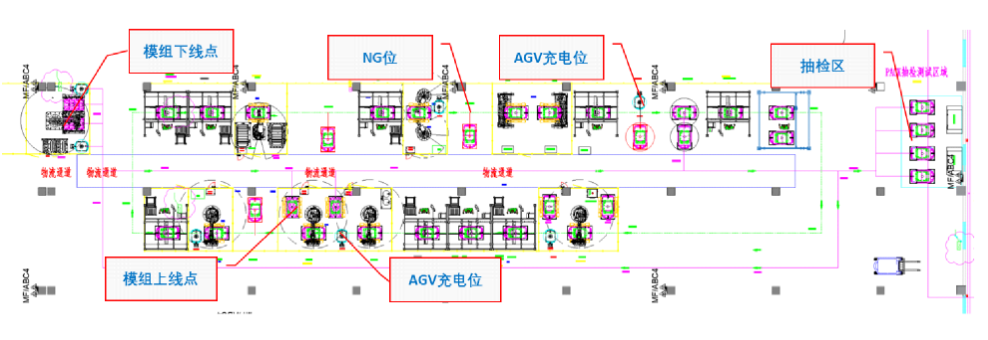

在某头部企业的储能电池PACK生产线中,存在着搬运效率低、潜在安全隐患大等问题。此外,产品的NG情况需要及时处理,但该生产线中对NG产品的处理通常需要人工介入,效率低下且易出错。因此,提高搬运效率和NG产品处理效率成为该项目亟需解决的问题。

针对客户痛点,磅旗科技推出的储能行业数字化解决方案将单层物料工装小车与工位PLC进行无缝对接,实现了与工位的通讯。

如此一来,工装小车可以根据工位的需求,实现自主申请进入、放下、举升、出工位等动作,确保搬运的安全性和准确性,同时还能够利用工位加工的6分钟间隙,使工装小车自动前往充电点进行充电,确保其持续稳定运行。

项目中的AGV还具备接收每个工位产品NG信号的功能。一旦收到NG信号,AGV会立即作出反应,决定是否将产品流入相应的NG工位。对于NG产品,磅旗的解决方案具备重新上线的功能,以确保NG产品能够及时得到重新处理,避免产生库存积压和资源浪费的问题。

此外,磅旗解决方案还实现了随时查询工位与工装的绑定信息的功能,为客户的生产管理提供了更多的便利和可视化的数据支持。

通过引入储能行业数字化解决方案,该客户的储能电池PACK生产线迎来了全新的生产方式和管理模式,实现了可持续发展和增长,实现了以下效果和价值:

1、提高生产效率:自动化搬运和NG产品处理机制的应用,使得生产线的运行效率提高了30%,每月新增生产时间20小时,产能利用率提高了15%。

2、增强安全性:自动化搬运过程中,减少了人员接触,每月节省人工成本45%,同时降低了搬运过程中的安全隐患,提高了生产线的安全性。

3、提升生产质量:NG产品的及时处理和重新上线功能保证了产品质量的稳定性和可靠性,次品率降低了70%,保障了产品品质和客户满意度。

4、优化生产管理:企业客户可以随时进入系统查询工位与工装的绑定信息,为生产管理提供了更多的数据支持和可视化的信息,优化了生产计划和调度,提升了管理效率,使得生产线具备了更高的灵活性和响应速度。

在与上述客户的合作中,磅旗的储能数字化解决方案为企业发展带来了显著的降本增效、安全保障和质量提升,亦进一步推动了储能产业的生产力释放和产业链的升级。这不仅展示了公司在智能制造数字化与储能领域的深厚技术积累和专业能力,也为储能行业的未来发展提供了宝贵的经验和借鉴。

未来,随着储能市场的持续扩大和需求的增长,磅旗科技将继续发挥技术优势和创新能力,推动储能产业向着更加智能化、高效化、安全化的方向发展,为客户创造更大的价值,为全球能源转型和新能源技术的进步贡献更多力量。