新质生产力对于工业企业而言,就是聚焦工业数字化、智能化技术领域,以智能制造无人工厂、无人仓库为目标场景。磅旗通过构建无人工厂AI数字化,打造自主可控“软件+硬件+数据+算法”云管端边一体化解决方案,构建万物互联、数实融合的智能世界,堪比“工业级的鸿蒙”!

——磅旗科技创始人&CEO吴小倩

近日,由工业和信息化部节能与综合利用司指导,中国化学与物理电源行业协会主办并联合500余家机构共同支持的第十四届中国国际储能大会暨展览会(下称“CIES”)在杭州国际博览中心召开。

本次大会以“共建储能生态链,共创储能新发展”为主题,汇聚了来自储能行业主管机构、国内外驻华机构、科研单位、电网企业、发电企业、系统集成商、金融机构等不同领域的2011余家产业链供应链企业,共同探讨储能产业的机遇与挑战,分享行业前沿的发展趋势与创新技术。

磅旗科技作为全栈式智能制造数字化领域的领军服务商,应邀出席并展示了公司在储能行业的创新成果。磅旗科技创始人兼CEO吴小倩在大会现场发表了《磅旗助力储能行业AI数字化 构建新质生产力》的主题演讲,深入探讨了数字化技术如何重塑储能产业格局,助力企业实现高效生产与智能运营。

【痛点】

储能行业无人工厂数字化

断点、信息孤岛

吴小倩表示,储能行业的迅速发展带来了前所未有的机遇,但也伴随着一系列生产痛点。储能生产流程中,信息集成、自动化程度、系统对接、运维成本和灵活性等方面仍然存在一些痛点和挑战,严重制约了行业的生产效率和产能,加大了企业的生产成本,具体表现在:

1、信息孤岛:储能行业的生产过程通常涉及多个工序,但由于信息系统之间缺乏有效的集成,导致每个工序形成了信息孤岛。这使得上下游工序之间的物料流动和信息传递不畅,缺乏智能协同,增加了生产调度和管理的难度。

2、断点自动化:目前的自动化系统往往只针对单一工序或设备,而在整个生产过程中存在数据断点和人为干预的情况。中间环节大量依赖人工操作,容易出现错误和延误,降低了生产效率和质量。

3、多系统对接冗杂:储能行业中存在多个独立运行的信息系统,由于系统之间的兼容性和标准化程度不高,导致对接过程繁琐冗杂,容易出现数据不一致和重复录入的问题。

4、实施运维成本高:实施物流数字化需要投入大量的成本和资源,包括系统采购、定制开发、人员培训等方面的费用。同时,由于涉及多个系统和设备,运维成本也相应增加,需要维护多个系统的稳定运行,并保证数据的一致性和完整性。

5、柔性/迭代难:当前的数字化系统往往设计固化,难以适应业务流程的变化,导致柔性调整和迭代升级变得困难,影响了企业的快速响应能力和竞争力。

【解决方案】

磅旗助力储能客户效率倍增

吴小倩认为,随着科技的不断进步和数字化技术的普及,储能企业应该将目光放在工业数字化和智能化技术领域,以实现智能制造的无人化目标为契机,进一步提升生产效率和质量。

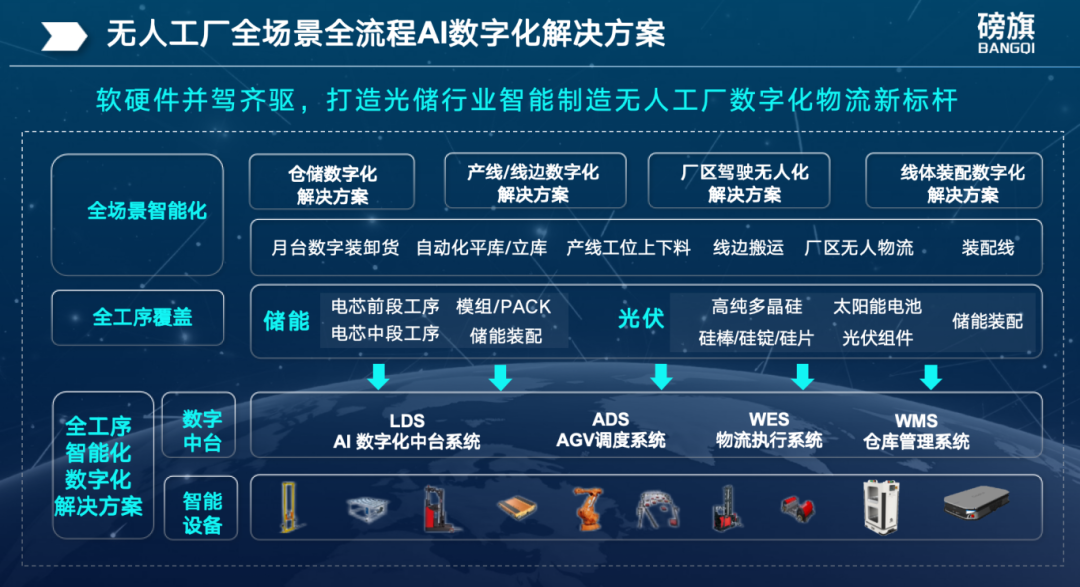

在此背景下,磅旗科技积极探索创新,通过构建无人工厂AI数字化,打造了自主可控的“软件+硬件+数据+算法”云管端边一体化解决方案,推出多品类AGV/机器人混合调度系统ADS、企业级无人工厂数字中台系统LDS,能够助力各AGV实现数据互通、协同作业,打通各工序流程的系统卡点和设备盲点,赋能储能产业智能制造数字化全面升级。

磅旗科技推出的创新解决方案,不仅实现了工业设备的智能化管理和运营,更将数据和算法融合其中,构建了万物互联、数实融合的智能世界,堪比“工业级的鸿蒙系统”,为储能行业的数字化转型提供了新的思路和实践路径。

【案例分享】

磅旗赋能储能产业提质增效

发展至今,磅旗科技构建的智能制造全域数字化工业底座,已在国内外多家知名企业的应用中得到了充分验证和肯定,服务覆盖宁德时代、宁德新能源、亿纬锂能、晶科能源、欣旺达、蜂巢能源等60%的行业头部客户,全球落地项目超过300+,为企业数字化转型升级提供了坚实支撑。

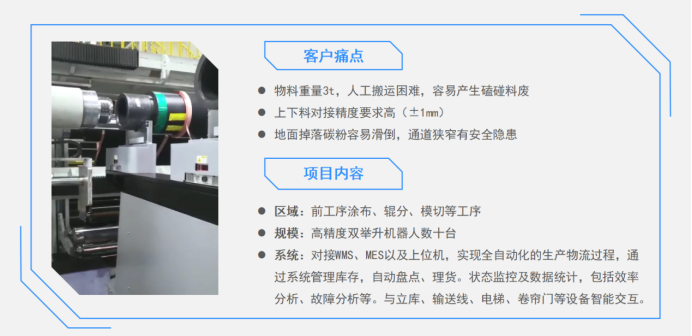

在某储能头部企业实现产线物流无人化的项目中,磅旗无人工厂数字化方案覆盖前段与中段产线物流全流程,包括涂布上下料、极卷缓存搬运、辊压分切上料、辊压分切下料、模切上下料、卷绕上料、隔膜运输、空卷筒回流运输等工艺流程。实现全流程自动化、无人化、物料多级智能拉动、上下工序智能协同。

通过部署100台以上各类AGV机器人及设备对接,实现6大场景、98道作业工序的智能协同,数字化链接产线物流全流数据节点,磅旗帮助该企业解决了上下工序需要人工介入多、流程断点多的痛点,实现100%全流程自动化,一线生产作业人员近70%的减员降本,实现上下工序无人化智能协同整体降本增效的目标。

某储能锂电池生产基地共有一期和二期项目。一期项目中,PACK线和模组线已上线运行。而在二期项目中,模组线正在实施中。生产过程涉及PACK线主线搬运、材料配送、成品搬运至测试区、测试区与测试设备对接,以及消防任务执行等环节。

磅旗科技的解决方案在该项目中发挥了重要作用,通过实现自动化搬运、智能调度和安全保障等功能,项目实现了各个工位之间的流转生产,有效地减少了人为干预,提高了生产效率,同时确保了各个工位之间的协调运作,减少了运输时间和错误率,提高了生产线的稳定性和可靠性,保障了成品的安全运输和准确投送,从而提高了生产线的整体运行效率。

【储能AI数字化实现价值】

为行业实现降本增效

根据测算,众多客户企业通过导入磅旗智能制造数字中台系统LDS、多品类AGV/机器人混合调度系统ADS,生产效率得到了大幅提升,成本明显降低,自动化率也显著提升,可以实现产能输出提升10%-20%、自动化率提升50%-75%、硬件投入降本30%-40%、减员增效降本50%-70%。

展望未来,磅旗科技将继续探索新技术、新模式、新应用,为储能行业数字化加码赋能,以科技创新加速储能行业升级。可以预见,在磅旗科技的助力下,储能行业将迎来科技创新和产业创新的深度融合,推动新质生产力发展,为中国经济高质量发展不断注入新的动力和活力。